桁架制作工藝(常見桁架的制作工藝)

桁架是一種由多個桿件組成的結構,常用于建筑、機械和航空航天等領域。制作桁架的工藝包括以下步驟:,,1. 設計階段:根據所需功能和負載條件,確定桁架的類型(如三角形、四邊形或多邊形)和尺寸。設計時還需要考慮材料強度、穩定性和制造可行性等因素。,,2. 材料選擇:根據設計要求選擇合適的材料,如鋼、鋁或其他合金。材料的強度和韌性對桁架的性能至關重要。,,3. 切割與成形:使用切割機或激光切割等技術將材料切割成所需的形狀和尺寸。然后進行成形處理,如彎曲、卷曲或焊接,以形成桁架的基本框架。,,4. 組裝:將各個桿件按照設計要求組裝在一起,確保連接處牢固可靠。在組裝過程中,可能需要使用螺栓、螺母或其他緊固件來固定桿件。,,5. 涂裝與防腐:對桁架表面進行涂裝,以保護材料免受腐蝕和磨損。涂裝通常包括底漆、面漆和清漆等步驟。,,6. 檢驗與測試:對桁架進行嚴格的質量檢驗和性能測試,確保其滿足設計要求和安全標準。這可能包括載荷試驗、疲勞測試和其他相關測試。,,通過以上步驟,可以制作出符合要求的桁架,廣泛應用于各種工程和建筑項目中。

桁架制作工藝概述

桁架是一種常見的結構形式,廣泛應用于建筑、橋梁等領域。桁架的制作工藝包括設計、材料準備、加工、組裝、焊接、檢驗等多個環節。以下是幾種常見桁架的制作工藝:

1. 鋼管桁架制作工藝

鋼管桁架的制作工藝主要包括以下幾個步驟:

- 分段制作:

- 將桁架分為10-12米長一段,每段對接位置上下弦桿應錯開300-500mm,以保證構件的形狀、尺寸和質量。

- 桿件對接:

- 由于采購的鋼管長度不一定滿足工程要求,桿件需對接。對接前應對鋼管在管子車床上進行剖口加工,然后在專用胎架上對桿件進行對接焊接。

- 焊接與檢驗:

- 上、下弦管、管接頭焊接完畢后,應待冷卻至常溫后進行超聲波檢測(UT檢驗),確保接頭質量符合GB11345-89級焊縫標準。

- 組對與校正:

- 組對前將坡口內壁10-15mm仔細去除銹蝕,坡口外壁10-15mm范圍內也必須仔細驅除銹蝕與污物。組對時,不得在接近坡口處管壁上引弧點焊夾具或硬性敲打,以防圓率受到破壞。

- 焊接質量控制:

- 必須從組對、校正、復驗、預留焊接收縮量、焊接定位、焊前防護、清理、焊接、焊后熱調、質量檢驗等工序嚴格控制,確保接頭焊后質量全面達到標準。

- 彎曲與矯正:

- 彎曲較大或半徑不同時應分幾次彎曲,有利于減小彎曲應力,保證彎曲光滑,無突變拐點出現,壁厚減薄量不大于1.0mm,外徑允許偏差不超過3.0mm,矢高偏差不大于5mm。

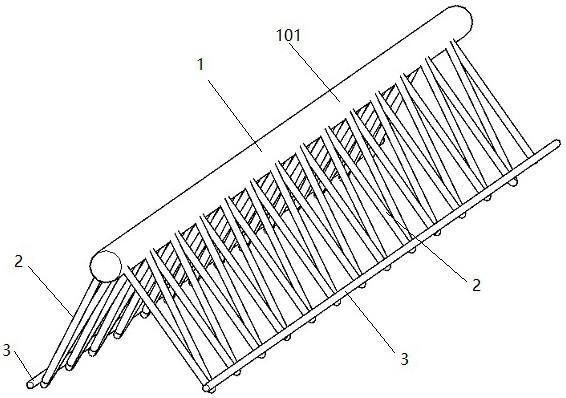

2. 鋼筋桁架板制作工藝

鋼筋桁架板的制作工藝主要包括以下幾個步驟:

- 材料準備:

- 使用鍍鋅冷軋鋼板,雙面鍍鋅量不低于120g/m2,厚度不低于0.5mm,屈服強度不低于260Pa。

- 桁架節點與底模接觸點焊接:

- 桁架節點與底模接觸點均應點焊,且點焊實測承載力不應小于1.3.2條的要求。

- 鋼筋直徑要求:

- 弦桿直徑不應小于6mm,腹桿直徑不應小于4mm。支座水平鋼筋和豎向鋼筋直徑,當鋼筋桁架高度不大于100mm時,直徑不應小于10mm和12mm;當鋼筋桁架高度大于100mm時,直徑不應小于12mm和14mm。

- 間距要求:

- 兩個鋼筋桁架相鄰上弦桿間距為188mm,兩個鋼筋桁架相鄰下弦桿間距及一榀桁架的兩個下弦桿之間的間距均不應大于200mm。

- 保護層厚度:

- 鋼筋桁架下弦鋼筋混凝土保護層厚度為20mm。

- 錨固長度:

- 確定板長時,桁架下弦鋼筋伸入梁邊的錨固長度不應小于5倍的下弦鋼筋直徑,且不應小于50mm。

3. H型鋼桁架制作工藝

H型鋼桁架的制作工藝主要包括以下幾個步驟:

- 分段原則:

- 橫向桁架分為二段,縱向在各橫向桁架間自然分段。具體見下圖:橫向橫向豎向向在橫向分成11榀平面桁架,每榀桁架在中間對稱斷開,每榀桁架長度為11~13m。每榀桁架帶有豎向桁架牛腿在豎向分成2榀側面桁架,每榀桁架從鋼柱處斷開,每榀桁架帶有豎向桁架牛腿。

- 焊接H型鋼制作:

- H鋼腹板用坡口機開坡口,H鋼翼板、腹板等直條切割機下料。翼板、腹板下料后應標出翼緣板寬度中心線和與腹板組裝的定位線,并以此為基準進行H型鋼的拼裝。

- 組裝與焊接:

- H型鋼拼裝在H型鋼拼裝機上或設置胎架進行拼裝。為防止在焊接時產生過大的角變形,拼裝可適當用斜撐進行加強處理。

- 檢驗:

- H型鋼組裝制作過程檢驗允許偏差見下表(以mm為計量單位):

項目 允許偏差 測量工具 連接的間隙 ±2.0 2000 截面寬度 ±2.0 2.0 腹板中心偏移 接合部位1.5 1.5 其他部位 2.0 2.0

- H型鋼組裝制作過程檢驗允許偏差見下表(以mm為計量單位):

總結

桁架

桁架制作工藝

桁架制作工藝

發表評論

還沒有評論,來說兩句吧...