鋼結構廠房施工流程管理(-*,鋼結構廠房施工安全管理要點)

鋼結構廠房施工流程管理是確保工程質量、安全和效率的關鍵。以下是鋼結構廠房施工流程管理的主要要點:,,1. **前期準備**:包括設計審核、材料采購、設備租賃和人員培訓。設計階段需確保結構安全,材料選擇要符合規范要求,設備租賃要確保其性能滿足工程需求。對參與施工的人員進行專業培訓,確保他們了解施工標準和安全規程。,,2. **施工過程監控**:在施工過程中,要實行嚴格的質量監督和安全管理。定期檢查施工進度,確保各工序按計劃進行。使用先進的測量工具和技術,如激光掃描和無人機監測,來提高施工精度和效率。,,3. **質量控制**:建立完善的質量管理體系,從原材料檢驗到成品驗收,每個環節都要有嚴格的質量控制措施。采用無損檢測技術(如超聲波探傷和磁粉探傷)來確保鋼結構的質量。,,4. **安全管理**:制定全面的安全管理制度,包括個人防護裝備的使用、危險品管理、施工現場的安全警示等。定期組織安全培訓和應急演練,提高員工的安全意識和應對突發事件的能力。,,5. **環境保護**:施工過程中注意減少對環境的影響,如合理規劃施工區域,減少揚塵;使用環保材料和節能設備;施工結束后及時清理現場,恢復環境原貌。,,通過上述管理措施,可以有效地控制鋼結構廠房施工的質量與安全風險,確保工程的順利進行。

一、施工流程管理的前期規劃

(一)施工團隊組建與培訓

- 組建專業團隊:鋼結構廠房施工需要多種專業人員,包括鋼結構工程師、焊工、吊裝工人等。確保團隊成員具備相應的資質和經驗,例如焊工要持有合格的焊工證等相關證書。

- 施工技術培訓:針對鋼結構廠房施工的特點和要求,對施工人員進行技術培訓。包括鋼結構加工制作工藝、焊接技術規范、吊裝安全操作等方面的培訓,提高施工人員的技術水平和質量意識。

(二)施工圖紙會審

- 全面審查圖紙:組織施工團隊、設計單位、建設單位等相關方對施工圖紙進行會審。檢查圖紙是否完整、準確,各專業之間是否存在沖突,例如鋼結構與電氣、給排水等專業的布局是否協調。

- 技術交底:由設計單位向施工單位進行技術交底,明確設計意圖、關鍵技術要求、質量標準等內容,為施工提供準確的依據。

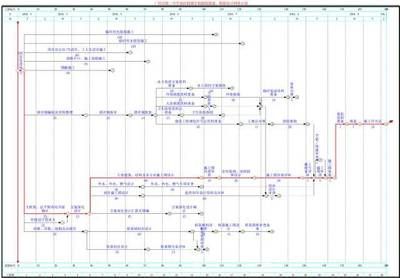

二、施工過程中的流程管理

(一)基礎施工階段

1. 施工放線管理

- 放線準確性控制:按照設計要求,配合土建單位核實核準標高、軸線。使用經緯儀復核軸線,水準儀確定標高,并做好標記和記錄。在放好大樣確定軸線和標高后,再放小樣確定鋼柱連接面邊線和十字軸線,定位剛架時要避免柱腳與螺栓碰撞。

- 質量檢查:定期檢查放線的準確性,如軸線偏差、標高誤差等是否在允許范圍內,發現問題及時糾正。

2. 基礎混凝土內預埋螺栓管理

- 螺栓安裝前檢查:在基礎混凝土澆搗之前,仔細核對螺栓的大小、長度、標高及位置,確保無誤后固定好預埋螺栓。同時,用黃油及塑料薄膜包住預埋螺栓的絲口部分,防止混凝土污染絲口。

- 澆搗過程監控:澆搗混凝土時,派專人值班,監控混凝土澆搗對預埋螺栓定位的影響,確保螺栓位置不發生偏移。

- 澆搗后清理:基礎混凝土澆搗之后,及時清理預埋螺栓桿及絲口上的殘留混凝土。

(二)鋼結構加工制作階段

1. 材料檢驗管理

- 型號規格確認:在下料圖單工序,對工程選用的鋼材型號、規格進行確認,檢查材料的質量是否符合設計要求及國家現行標準的規定。

- 材料質量抽檢:定期對進場鋼材進行抽檢,如檢查鋼材的化學成分、力學性能等指標,防止不合格材料用于鋼結構制作。

2. 放樣、號料管理

- 放樣精度控制:放樣劃線時,清楚標明裝配標記、螺孔標注等各類標記,必要時制作樣板。注意預留制作、安裝時的余量,劃線前矯正材料的彎曲和變形。對放樣和樣板的允許偏差進行嚴格控制,號料的允許偏差也應符合規定,定期檢查放樣、號料的質量。

3. 下料管理

- 切割質量保障:鋼板下料采用數控多頭切割機時,切割前清除切割表面的鐵銹、污物,保持切割件干凈平整。切割后清除溶渣和飛濺物,操作人員熟練掌握設備操作方法和調整最佳參數,同時對切割的允許偏差值進行檢查,如零件寬度、長度、邊緣缺棱、鋼端部垂直度等偏差要在規定范圍內。

4. 組立、成型管理

- 構件組裝精度:鋼材組立前矯正變形,接觸毛面無毛刺等雜物,保證構件組裝緊密。組立時使用合適的工具和設備保證精度,預組立的構件要進行檢查是否符合圖紙尺寸和精度要求,組立成型時構件在自由狀態下進行,結構要符合相關規范規定,經檢查合格后編號,對組立的允許偏差進行檢查,如垂直度偏差等。

5. 焊接管理

- 焊接工藝執行:鋼柱、鋼梁采用門式自動埋弧焊或柱梁連接板加肋板采用手工焊接時,要滿足相應的工藝要求。如自動焊時,焊接后邊緣一定范圍內鐵銹等要清除干凈,引弧板要與母材材質相同等;手工電弧焊時,要使用狀態良好的電焊機,焊條要烘干。同時,對焊接過程進行監控,確保焊接質量。

- 焊接質量檢查:焊接完成后,參照工程標準對焊縫規格大小、表層形態等內容進行檢查,如焊縫的長度、寬度、高度、表面平整度等是否符合要求,是否存在氣孔、夾渣等焊接缺陷。

6. 制孔管理

- 孔距與孔徑偏差控制:制孔的螺栓孔及孔距允許偏差要符合《鋼結構施工及驗收規范》的有關規定,定期檢查制孔的質量,確保孔的精度滿足鋼結構安裝要求。

7. 矯正型鋼管理

- 矯正操作規范:操作人員熟悉矯正工藝內容和設備操作規程,矯正完成后進行自檢,允許偏差符合相關規范規定,對矯正后的型鋼進行質量檢查,保證型鋼的形狀和尺寸符合要求。

8. 端頭切割管理

- 切割精度控制:焊接型鋼柱梁矯正完成后,端部進行平頭切割時,使用端頭銑床,控制端部銑平的允許誤差,確保切割后的端部平整,滿足鋼結構連接要求。

9. 除銹與油漆管理

- 除銹質量檢查:采用專用除銹設備進行拋射除銹時,檢查除銹效果是否達到提高鋼材疲勞強度和抗腐能力的要求,鋼材表面硬度是否有提高等。

- 油漆涂刷規范:鋼材除銹經檢查合格后,在規定時間內(如24小時內)涂完第一道底漆,油漆的涂刷要均勻,厚度要符合設計要求,同時注意保護已涂刷的漆面,防止損壞。

10. 包裝與運輸管理

- 構件標識與包裝:構件編號在包裝前,將各種符號轉換成設計圖面所規定構件編號,并用筆(油漆)或粘貼紙標注于構件的規定部位,然后進行合理包裝,防止構件在運輸過程中受損。

- 運輸安全保障:選擇合適的運輸工具和運輸路線,對構件進行固定和保護,避免在運輸過程中發生碰撞、變形等情況。

(三)鋼結構安裝階段

1. 主要結構吊裝管理

- 吊裝方案執行:在地面拼接鋼梁、架設鋼柱、吊裝鋼梁、連接子結構等過程中,嚴格按照吊裝方案進行操作。確保鋼結構廠房主體結構的偏差符合規范和設計要求,高強度螺栓的初擰和終擰符合要求,吊裝過程中注意安全操作規范,防止發生安全事故。

- 結構偏差校正:吊裝完成后,及時對主體結構的結構偏差進行糾正,如垂直度、水平度偏差等,保證結構的穩定性和安全性。

2. 廠房屋面板和保溫層安裝管理

- 保溫層與屋面板安裝順序:先鋪設保溫層,然后再安裝屋面板,部分工程可根據保溫層等級在保溫層下鋪設鋼絲網防止保溫層脫落。安裝過程中確保保溫層的鋪設質量,如保溫層的厚度、平整度等符合要求,屋面板的安裝要牢固,防水性能良好,如板與板之間的連接緊密,防止雨水滲漏。

3. 墻體維護和安裝管理

- 墻體保溫與墻板安裝:安裝墻體保溫層和墻板時,注意墻面的美觀和窗戶區域的防水問題。保證底部平整、整個平面平整,板與板之間的平整度偏差符合要求等,確保墻體的安裝質量。

4. 細部構造安裝管理

- 裝飾安裝精度:對于屋面與墻體之間的包角、墻面轉角的包角、墻板與磚墻之間的防水板、門窗裝飾等細部構造安裝,要保證水平、平面和垂直,確保細部結構的美觀和功能符合要求。

三、施工完成后的流程管理

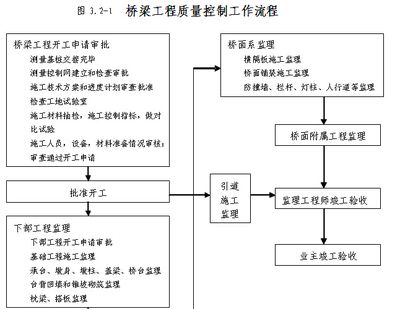

(一)質量驗收管理

- 全面質量檢查:根據《鋼結構工程及驗收規范》(GB50205—2001)等相關標準,對鋼結構廠房的整體施工質量進行全面檢查。包括鋼結構的外形和幾何尺寸、焊接質量、螺栓連接質量、涂裝質量等方面的檢查,確保工程質量符合要求。

- 驗收資料整理:整理施工過程中的各類資料,如施工圖紙、材料質量證明文件、施工記錄、檢驗報告等,形成完整的驗收資料,作為工程質量的證明文件。

(二)后期維護管理計劃制定

-

鋼結構廠房施工流程管理

鋼結構廠房施工流程管理

發表評論

還沒有評論,來說兩句吧...